محصولات

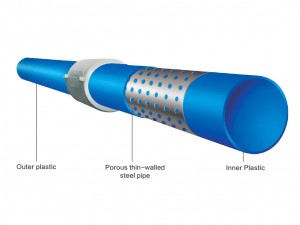

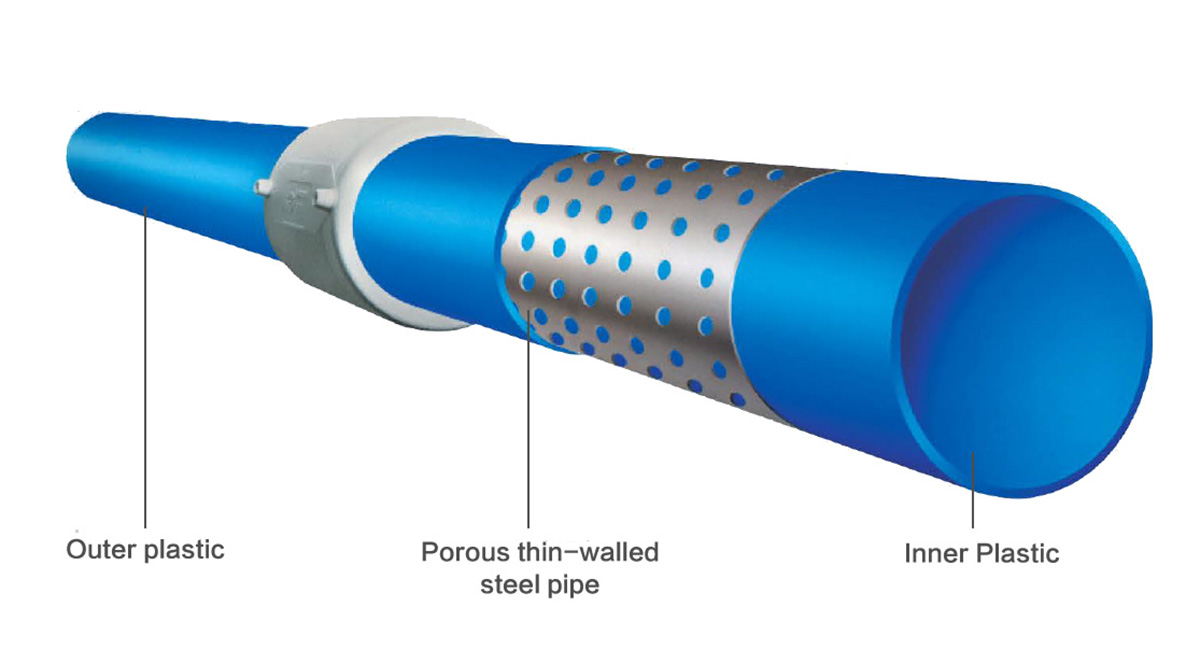

لوله PE نوار فولادی سوراخ شده برای تامین آب

برنامه

لوله پلی اتیلن کامپوزیت نوار فولادی سوراخ دار از فولاد نواری سرد نورد شده و ترموپلاستیک به عنوان مواد اولیه ساخته می شود و لوله های فولادی جدار نازک متخلخل که از جوش لب به لب با قوس آرگون یا جوش مارپیچ پلاسما تشکیل شده اند به عنوان تقویت کننده استفاده می شود. لایه های بیرونی و داخلی از ترموپلاستیک های مرکب دو طرفه هستند. نوع جدیدی از لوله های تحت فشار کامپوزیت، به دلیل اینکه تقویت کننده لوله های فولادی جدار نازک متخلخل در ترموپلاستیک پیوسته پیچیده شده است، این لوله کامپوزیت نه تنها بر کاستی های مربوط به لوله های فولادی و لوله های پلاستیکی غلبه می کند، بلکه دارای استحکام لوله های فولادی و خوردگی نیز می باشد. مقاومت لوله های پلاستیکی راه حلی برای صنایع نفت و شیمیایی است. این یک خط لوله فوری از لوله های سفت و سخت با قطر بزرگ و متوسط در زمینه های دارویی، غذایی، معدن، گاز و سایر زمینه ها است. همچنین یک دستاورد فناوری انقلابی برای حل خط لوله اصلی ساخت و ساز و تامین آب شهری است. این نوع جدیدی از خط لوله کامپوزیت در 21 استstقرن

ویژگی ها

استحکام بالا و انبساط خطی کم.

با توجه به تقویت قاب فولادی، لوله کامپوزیت پلاستیکی نوار فولادی سوراخ دار نسبت به لوله پلاستیکی از استحکام، استحکام و مقاومت بالایی در برابر ضربه برخوردار است. در عین حال، اثر مهار قاب فولادی همچنین باعث می شود که لوله کامپوزیت پلاستیکی نوار فولادی سوراخ دار دارای خط پایینی مشابه خط لوله فولادی باشد. ضریب انبساط و مقاومت sgeer.

مقاومت در برابر خوردگی و سایش.

مواد پلی اتیلن با چگالی بالا که برای لوله های کامپوزیت پلاستیکی نوار فولادی سوراخ دار انتخاب شده است، یک ماده پلیمری کریستالی غیر قطبی با خواص شیمیایی پایدار، مقاومت در برابر اکثر اسیدها، نمک های قلیایی و محیط های آلی، و خوردگی الکتروشیمیایی است. عملکرد سنگ زنی 5 برابر بیشتر از لوله های فولادی است.

پارامترهای فنی

این محصول از رزین پلی اتیلن ویژه استفاده می کند و خواص فیزیکی و مکانیکی آن مطابق با استاندارد وزارت ساخت و ساز CJ/T181-2003 و استاندارد صنایع شیمیایی HG/T3706-2014 است.

| اندازه مشخصات، انحراف و فشار اسمی: مطابق با الزامات استاندارد وزارت ساخت و ساز CJ/T181-2003 | |||||

| قطر بیرونی اسمی و انحراف | ضخامت و انحراف اسمی دیوار | از گرد بودن | فشار اسمی | حداقل مقدار S | طول و انحراف |

| Dn(mm) | En(mm) | Mm | Mpa | Mm | mm |

| 50+0.5 0 | 4.0 + 0.5 9 | 1.0 | 2.0 | 1.5 | 6000+20 0 9000+20 0 12000+20 0 |

| 60+0.6 0 | 4.5 + 0.6 0 | 1.26 | 2.0 | 1.5 | |

| 75+0.7 0 | 5.0+0.7 0 | 1.5 | 2.0 | 1.5 | |

| 90+0.9 0 | 5.5+0.8 0 | 1.8 | 2.0 | 1.5 | |

| 110+1.0 0 | 6.0 + 0.9 0 | 2.2 | 2.0 | 1.5 | |

| 140+1.1 0 | 8.0+1.0 0 | 2.8 | 1.6 | 2.5 | |

| 160+1.2 0 | 10.0 + 1.1 0 | 3.2 | 1.6 | 2.5 | |

| 200+1.3 0 | 11.0 + 1.2 0 | 4.0 | 1.6 | 2.5 | |

| 225+1.4 0 | 11.5 + 2.4 0 | 4.5 | 1.6 | 2.5 | |

| 250+1.4 0 | 12.0 + 1.3 0 | 5.0 | 1.6 | 3.5 | |

| 280+1.5 0 | 12.5 + 2.6 0 | 5.6 | 1.6 | 3.5 | |

| 315+1.6 0 | 13.0 + 1.4 0 | 6.3 | 1.25 | 3.5 | |

| 355+1.6 0 | 14.0 + 2.8 0 | 7.1 | 1.25 | 3.5 | |

| 400+1.6 0 | 15.0 + 1.5 0 | 8.0 | 1.25 | 3.5 | |

| 500+1.7 0 | 16.0 + 1.6 0 | 10.0 | 1.0 | 4.0 | |

| 630+1.8 0 | 17.0+1.7 0 | 12.3 | 1.0 | 4.0 | |

| نکته: فشار اسمی لوله کامپوزیت حداکثر فشار مجاز لوله برای انتقال آب در دمای 20 درجه سانتیگراد است. در صورت تغییر دما، فشار کاری باید با توجه به ضریب فشار دمای مواد مختلف اصلاح شود. مقدار S: فاصله از قطر خارجی آرماتور تا سطح بیرونی لوله. | |||||

| الزامات عملکرد فیزیکی و مکانیکی | ||

| پروژه | عملکرد | |

| سفتی حلقه، KN/m2 | > 8 | |

| تست تخت | شکسته نشده است | |

| انقباض طولی (100 درجه سانتیگراد، حفظ 1 ساعت) | <0.3٪ | |

| تست هیدرولیک | دما: 20 درجه سانتی گراد; زمان: 1 ساعت؛ فشار اسمی x2 | شکسته نشده است |

| دما: 80 درجه سانتی گراد; زمان: 165h; فشار: فشار اسمی x2x0.71 (ضریب کاهش) | ||

| تست فشار ترکیدگی | دما: 20 درجه سانتی گراد، فشار ترکیدگی ≥ فشار اسمی x3.0 | انفجار |

| زمان القای اکسیداسیون (200 درجه سانتیگراد)، حداقل | ≥20 | |

| *مقاومت در برابر آب و هوا* پذیرش تجمعی لوله≥3.5J/m2 انرژی بعد از پیری | تست هیدرولیک، شرایط آزمایشی مانند مورد 3 در این جدول می باشد | شکسته نشده است |

| تست فشار ترکیدگی، شرایط تست مانند مورد 4 در این جدول است | انفجار نیست | |

| زمان القای اکسیداسیون (200 درجه سانتیگراد)، حداقل | ≥10 | |

*فقط برای لوله کامپوزیت آبی*